– Glassindustrien har blitt et svært viktig satsingsområde for oss, uttaler Tor Syverud, daglig leder i Seram Coatings. – Vårt unike non-stick-belegg har egenskaper som kan transformere glassproduksjonen verden over.

Flere europeiske kunder tester nå glassformer belagt med Seram Coatings' innovative belegg i sine produksjonslinjer.

– Vi samarbeider med store flaskeprodusenter i Italia, Polen, Tyskland og England, og er nå i sluttfasen av omfattende tester. Belegget eliminerer behovet for smøring av formene, og hindrer at smeltet glass fester seg og forårsaker kassering, forteller Syverud.

Tradisjonell glassproduksjon utfordres

Dagens glassproduksjon innebærer at smeltet glass fylles i former som smøres med oljer og andre stoffer, hvorav mange er i ferd med å bli forbudt. Denne manuelle prosessen fører ofte til kassering av de første produserte flaskene.

Utvidet markedspotensial

Seram Coatings startet med å utvikle ThermaSIC, et hardt og lett belegg som gir eksepsjonell slitestyrke for kritiske komponenter. Etter hvert ble det oppdaget at belegget også hadde svært positive egenskaper for bruk på aluminium, sink, glass og andre materialer.

– Vårt produkt er nå både ekstremt slitesterkt og har unike non-stick egenskaper, noe som har utvidet markedspotensialet vårt betraktelig, forklarer Syverud.

– Mange selskaper har utviklet materialer med høy slitestyrke, påpeker Syverud. – Men vi er de eneste som tilbyr et produkt med disse unike non-stick egenskapene. Dette åpner for helt nye bruksområder, og spesielt innen glassproduksjon ser vi et enormt potensial.

Tro på kommersielle gjennombrudd

Syverud er optimistisk med tanke på flere kommersielle gjennombrudd i løpet av det kommende året. Han nevner blant annet en nylig kontrakt med det amerikanske selskapet Atlas Machine and Supply.

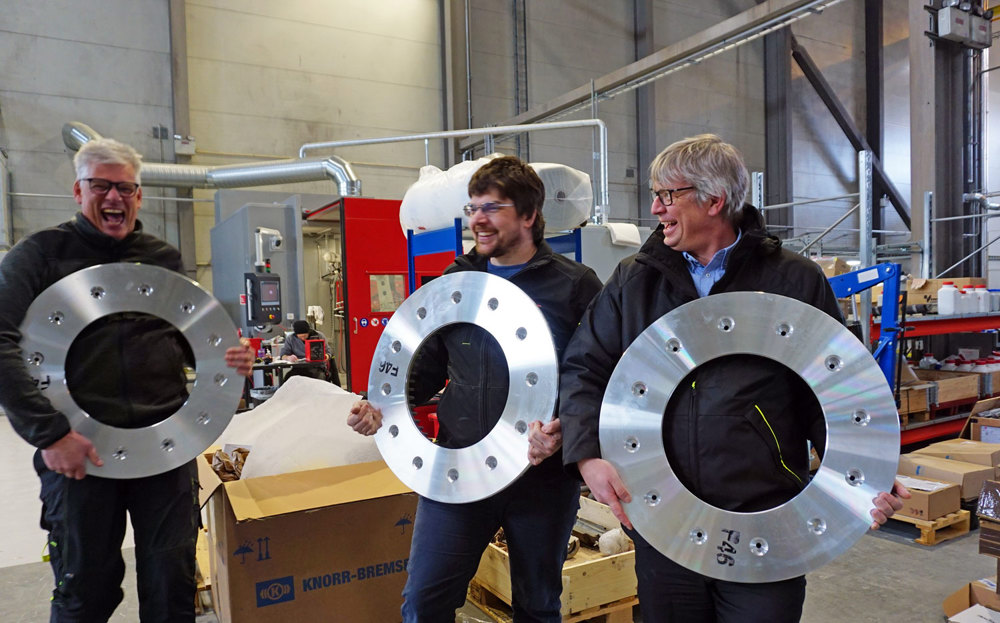

– Vi jobber også med aluminiumsbremseskiver for togindustrien, et marked med potensial for tusenvis av tonn årlig, forteller han.

Rask teknologisk kvalifisering

Seram Coatings etablerte testsenter og pilotproduksjon på Herøya i 2019. Selskapet har i dag 14 ansatte fordelt på produksjon og teknologiutvikling ved NTNU i Trondheim.

– Den teknologiske utviklingen har gått raskt, og vi har nå produkter med enestående egenskaper, sier Syverud. – Vi samarbeider tett med kunder, og teknologikvalifiseringen går raskere enn noensinne.

Målet er å oppnå positiv kontantstrøm i 2025/26. – Med en bredere produktportefølje og flere lovende kommersielle prosjekter, er vi optimistiske med tanke på fremtiden, sier Syverud.

– Om fem år ser jeg for meg en fullskala fabrikk her på Herøya, med betydelig økt produksjonskapasitet, avslutter Syverud entusiastisk.

Produksjonsfasiliteter

- Seram Coatings' produksjonslinje på Herøya har en maksimal kapasitet på 12 tonn.

- Ferdigprodusert pulver leveres i mindre volumer til kunder.

- Selskapets lokaler har potensial for å bygge en fabrikk med kapasitet på 300 tonn årlig.

Tekst/foto: Siri Krohn-Fagervoll siri@krohnfagervoll.no